BASiC基本半导体新一代(G3)SiC MOSFET技术深度分析与应用设计指南

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 引言:碳化硅MOSFET技术发展与基本半导体G3概览

在当今的电力电子领域,高频、高效、高功率密度已成为系统设计的核心驱动力。传统的硅基功率器件,如IGBT,因其物理极限,已难以满足这些苛刻要求。碳化硅(SiC)作为一种宽禁带半导体材料,凭借其优越的物理特性——包括高禁带宽度、高热导率和高临界电场——正在成为突破性能瓶颈的关键技术。SiC MOSFET器件的低导通损耗、低开关损耗及高开关频率能力,使其在光伏逆变器、工业电源、储能系统、电机驱动和电动汽车充电桩等高功率密度应用中发挥着越来越重要的作用。

基本半导体作为SiC技术领域的创新者,推出了新一代(G3)SiC MOSFET芯片技术。该技术平台不仅在核心电学性能上实现了显著突破,更通过对封装材料、可靠性工程及应用易用性的全面优化,旨在为市场提供更具竞争力的综合解决方案。本报告将以详尽的数据分析为基础,深入剖析基本半导体G3 SiC MOSFET芯片的核心技术优势及其在实际应用中的设计要点,旨在为资深工程师和技术决策者提供一份全面的技术评估与应用设计参考。

2. G3芯片核心技术特点与电学性能解析

2.1 核心技术平台概览与竞争优势

基本半导体的新一代(G3)SiC MOSFET芯片技术是其在SiC领域深入研发的第三代平台,核心目标是提供“性能更优”的器件。该平台在芯片设计和制造工艺上实现了重要突破。以650V/40mΩ分立器件为例,G3芯片的有源区 Ronsp(单位面积导通电阻)约为2.5mΩ⋅cm2,处于行业领先水平。这一关键指标的优越性,直接体现了基本半导体在晶圆制造和芯片设计上的深厚功底。

从技术逻辑上看,低R_{onsp}是实现卓越性能的底层基础。它意味着在相同的芯片面积下,G3器件能实现更低的导通电阻$R_{DS(on)}$,从而有效降低器件在大电流工作时的导通损耗。这不仅直接提升了系统效率,也为实现更高的功率密度提供了可能。这种性能的提升,并非简单的参数优化,而是系统性的技术创新在器件核心指标上的直接体现。

2.2 静态电学特性深度分析

2.2.1 导通电阻(RDS(on))与结温表现

新一代G3产品在导通电阻方面展现了强大的竞争力。以62mm封装的BMF540R12KA3模块为例,其在25∘C时的典型$R_{DS(on)}$为2.5mΩ,而在$150^{circ}C$时,这一数值为4.3mΩ,表现出优异的高温稳定性。与此形成对比的是,同类竞品CAB530M12BM3在相同条件下的$R_{DS(on)}$分别为3.7mΩ和5.5mΩ。这种差异表明,BMF540R12KA3在芯片、封装和热管理协同设计上具有显著优势,能够更好地在高结温下维持低导通损耗。

在分立器件层面,B3M040120Z(G3)在25∘C时的$R_{DS(ON)}$为40mΩ,与部分竞品持平;但在$175^{circ}C$时,$R_{DS(ON)}$上升至75mΩ。相较于某些竞品在$175^{circ}C$时68mΩ的表现,虽然略有差距,但仍显著优于其他产品。此外,34mm模块BMF80R12RA3的 $R_{DS(on)}$在$175^{circ}C$时与25∘C时的比值约为1.8。这说明G3器件在不同产品系列中均保持了良好的高温导通性能,为工程师在高功率、高结温环境下设计系统提供了更大的安全裕度。

2.2.2 门极阈值电压(VGS(th))与设计考量

G3产品在$V_{GS(th)}$的设计上体现了针对不同应用场景的精准定位。例如,BMF240R12E2G3和BMH027MR07E1G3等模块的典型$V_{GS(th)}$为4.0V,而BMF80R12RA3和BMF540R12KA3等模块的典型$V_{GS(th)}$则为2.7V。较高的$V_{GS(th)}$设计旨在最大限度地提升器件的抗干扰能力,降低因米勒效应等高$dv/dt$瞬态变化导致的误导通风险。这种设计权衡在电机驱动和充电桩等对可靠性要求极高的应用中尤为关键,因为它能以牺牲部分开关速度为代价,换取更高的系统鲁棒性。

相反,2.7V的较低$V_{GS(th)}$则更倾向于优化器件的导通特性,在保证一定抗干扰能力的前提下,实现更低的导通损耗。这种设计上的灵活性,使得G3系列产品能够根据具体应用的需求,在开关性能和抗干扰能力之间找到最佳平衡点。

以下表格汇总了部分G3模块产品与竞品的静态参数对比,为工程师提供了直观的性能评估依据。

表1:G3模块产品静态参数对比

| 项目 | 测试条件 | BMF540R12KA3 (G3) | CAB530M12BM3 | 单位 |

|---|---|---|---|---|

| VDSS | VGS=0V, ID=1mA | 1596 | 1530 | V |

| IDSS | VDS=1200V, VGS=0V, Tj=25∘C | 356.69 | 147.15 | nA |

| VGS(th) | VGS=VDS, ID=138mA, Tj=25∘C | 2.71 | 2.69 | V |

| RDS(on) | VGS=18V, ID=530A, Tj=25∘C | 2.37 | 1.92 | mΩ |

| RDS(on) | VGS=18V, ID=530A, Tj=150∘C | 3.63 | 3.34 | mΩ |

| RDS(on) | VGS=18V, ID=540A, Tj=175∘C | 4.3 | 4.93 | mΩ |

注:部分数据为芯片级测试数据,非模块终端测试数据。

2.3 动态电学特性与高频应用价值

G3器件的低开关损耗是其另一核心优势,这主要得益于其优化的芯片设计和较低的寄生电容。以分立器件B3M040120Z为例,其反向传输电容$C_{rss} $仅为6pF,显著低于沟槽栅极竞品的11pF或27pF。$C_{rss}$是SiC MOSFET中导致米勒效应的关键寄生电容,其数值越小,在高$dv/dt$(电压变化率)下的米勒电流$I_{gd}$就越小,从而有效抑制误导通风险并降低开关损耗。

这种低$C_{rss}$特性带来的直接结果是,G3器件能够在高频应用中实现更低的开关损耗,支持更高的开关频率。高开关频率的实现,使得系统设计能够采用更小的电感和电容等无源器件,从而减小了设备的体积、重量和成本,提升了系统的功率密度。值得注意的是,部分G3产品的开关损耗甚至会随结温升高而下降,这为设计工程师在高温工作环境下的热管理提供了更大的设计余量,甚至可以简化散热方案。

3. 材料与封装技术对器件可靠性的提升

3.1 Si3N4 AMB陶瓷基板技术

SiC MOSFET模块在高功率应用中面临的一个关键挑战是热循环可靠性。SiC芯片工作时产生的剧烈温度变化,会导致芯片、焊料和基板等不同材料因热膨胀系数不匹配而产生应力,进而引发分层或破裂等失效模式。基本半导体G3系列模块通过采用先进的Si3N4(氮化硅)AMB(活性金属钎焊)陶瓷基板,从根本上解决了这一可靠性瓶颈。

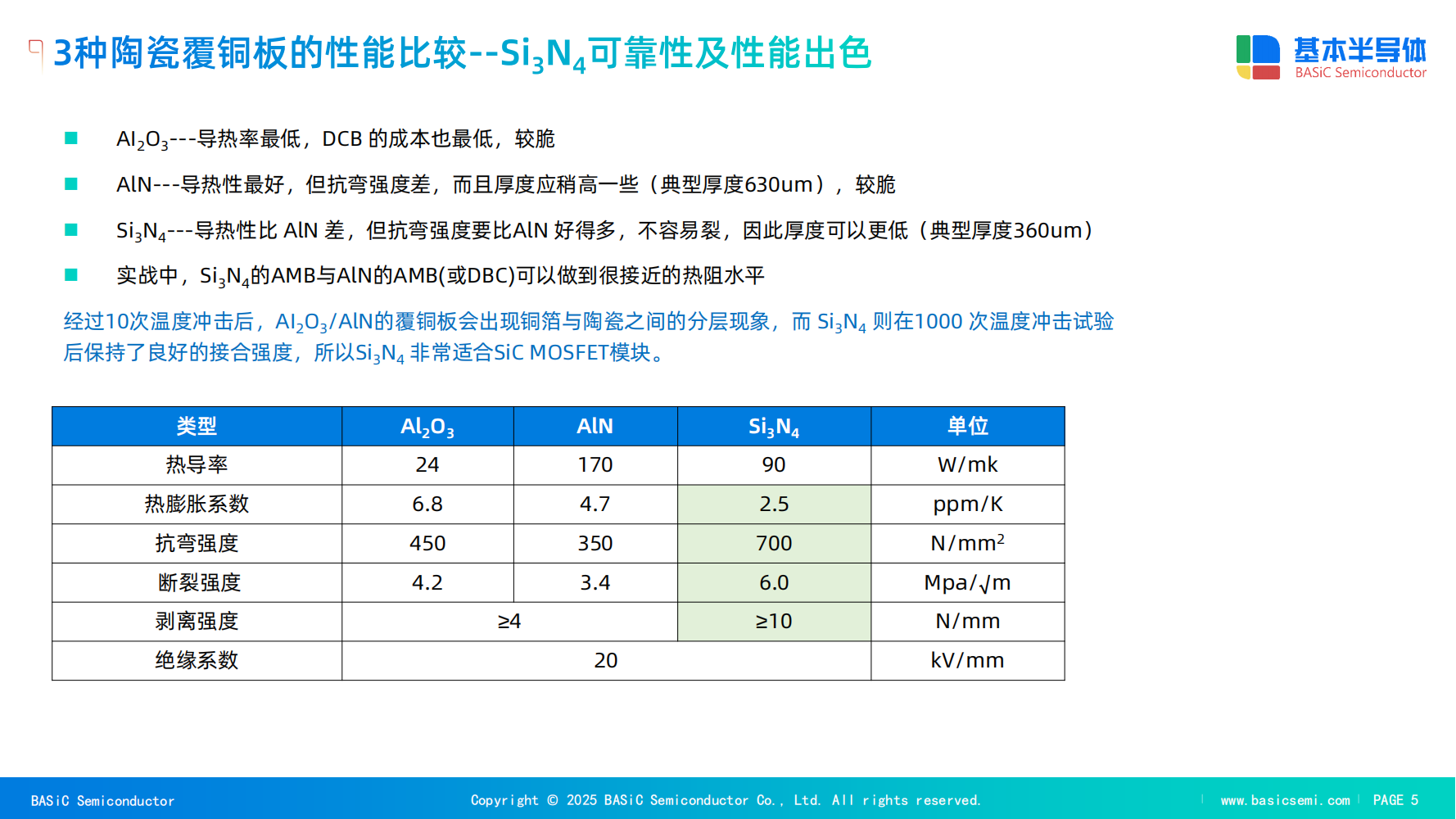

与传统的Al2O3(氧化铝)和AIN(氮化铝)基板相比,Si3N4在多项关键指标上具有显著优势:

抗弯强度:Si3N4的抗弯强度高达700 N/mm2,远高于AIN的350 $N/mm^{2}$和$Al_2O_3$的450 N/mm2。更高的机械强度使得 Si3N4基板不易在热应力下破裂,因此可以采用更薄的厚度(典型360um),从而在实际应用中实现与AIN基板接近的热阻水平。

热循环可靠性:在严苛的温度冲击测试中,Al2O3/AIN覆铜板在仅10次循环后便出现铜箔与陶瓷之间的分层现象。然而,Si3N4基板在经历了1000次温度冲击试验后,依然保持了良好的接合强度。这证明了 Si3N4基板在热循环寿命方面的卓越性能,使其非常适用于需要高可靠性的SiC MOSFET模块。

热膨胀系数:Si3N4的热膨胀系数为2.5 ppm/K,与SiC芯片的膨胀系数更为匹配,这有助于减少热应力,防止分层和裂纹的产生。

3.2 高温焊料与封装优化

除了先进的陶瓷基板,G3模块还引入了高温焊料。高温焊料的使用确保了在SiC器件工作时产生的高温下,芯片与基板之间的内部连接依然稳固,减少了因焊料性能下降而导致的失效风险。同时,部分模块(如62mm系列)采用了铜基板设计,以优化热扩散。铜基板能迅速将芯片产生的热量传导至散热器,有效降低结温,从而减轻了对焊料和芯片本身的热应力,进一步提升了模块的整体可靠性和功率密度。这种多层级的热管理设计,是基本半导体G3模块实现“高功率密度”和“高可靠性”的关键。

以下表格对比了三种常见陶瓷基板的材料特性,为模块设计和选型提供了参考依据。

表2:陶瓷基板材料特性对比

| 类型 | Al2O3 | AIN | Si3N4 | 单位 |

|---|---|---|---|---|

| 热导率 | 24 | 170 | 90 | W/mk |

| 热膨胀系数 | 6.8 | 4.7 | 2.5 | ppm/K |

| 抗弯强度 | 450 | 350 | 700 | N/mm2 |

| 断裂强度 | 4.2 | 3.4 | 6.0 | Mpam

|

| 剥离强度 | ≥4 | ≥10 | N/mm |

4. G3器件驱动与电路设计要点

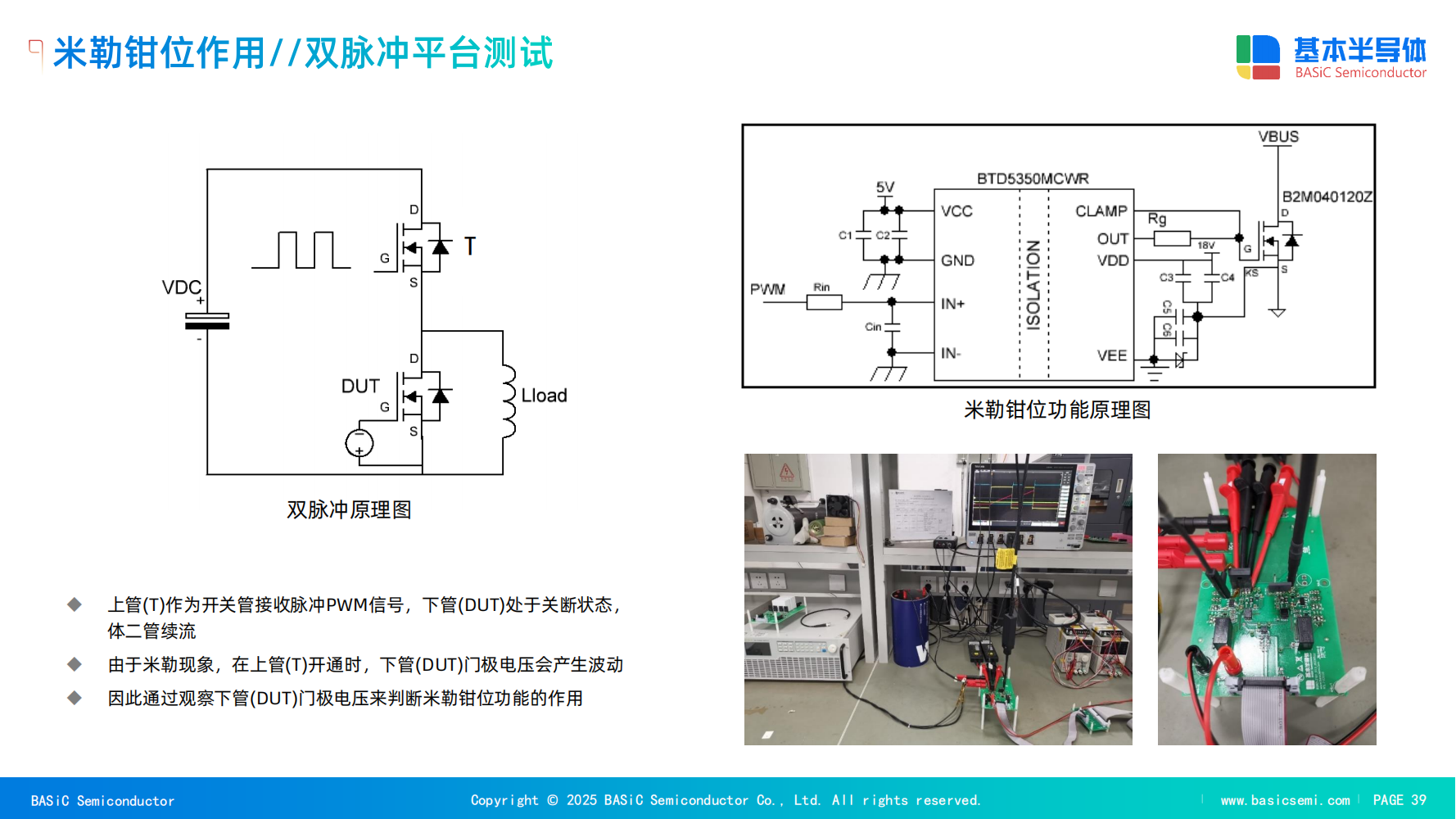

4.1 米勒现象成因与抑制

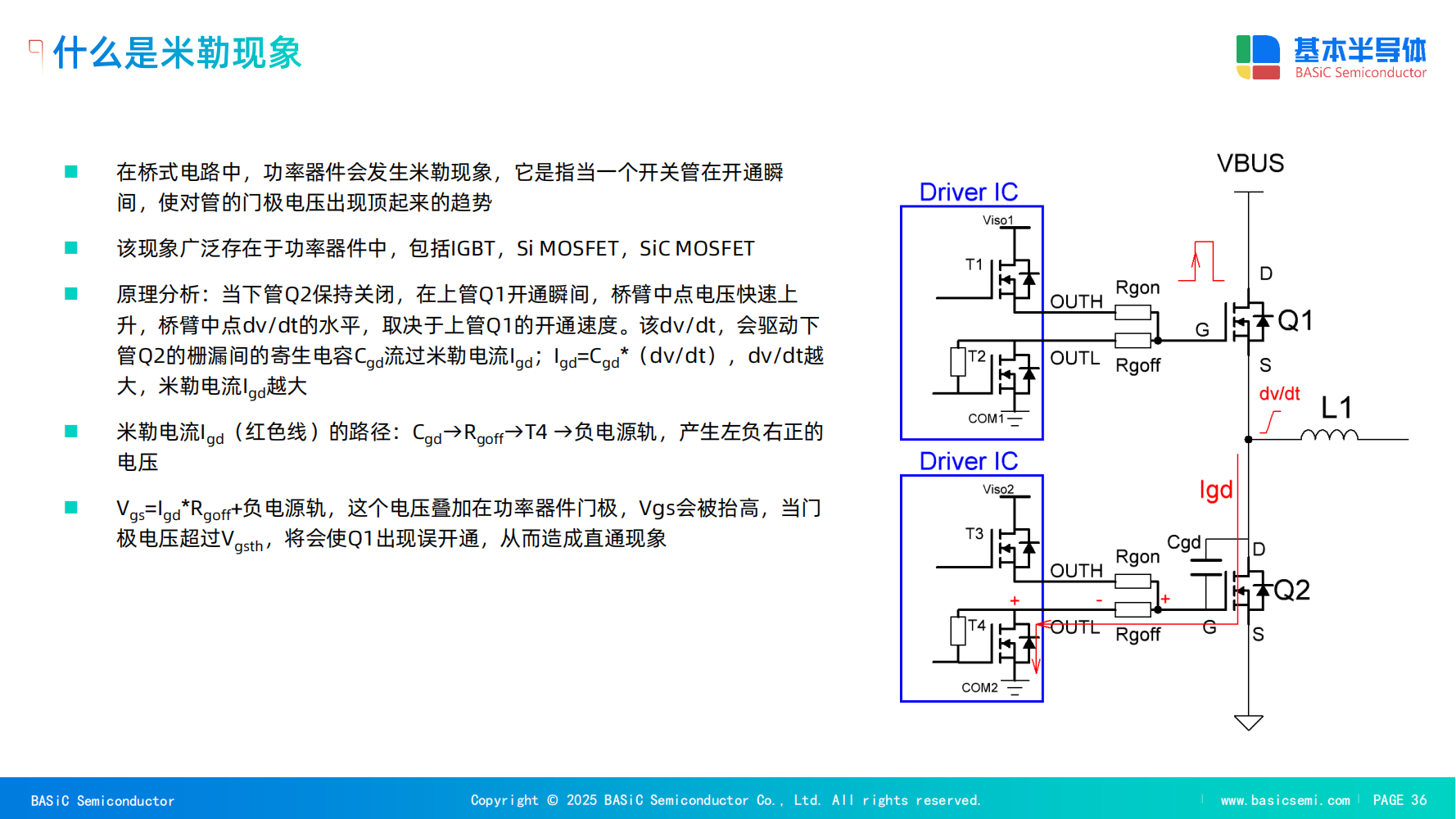

在半桥拓扑中,米勒现象是导致SiC MOSFET误导通的主要原因。其物理机制如下:当上管开通时,桥臂中点电压会以极高的dv/dt上升。这个快速变化的电压会通过下管的栅极-漏极寄生电容C_{gd}产生一个瞬态电流I_{gd}。该电流流经关断回路的栅极电阻Rgoff,会在下管的栅极产生一个正向电压尖峰(Vgs=Igd×Rgoff)。由于SiC MOSFET的门极阈值电压 V_{GS(th)}普遍较低(G3器件在1.8V~2.7V范围),且会随结温升高而降低,这个电压尖峰很容易超过V_{GS(th)},导致下管误开通,从而引发桥臂直通短路。

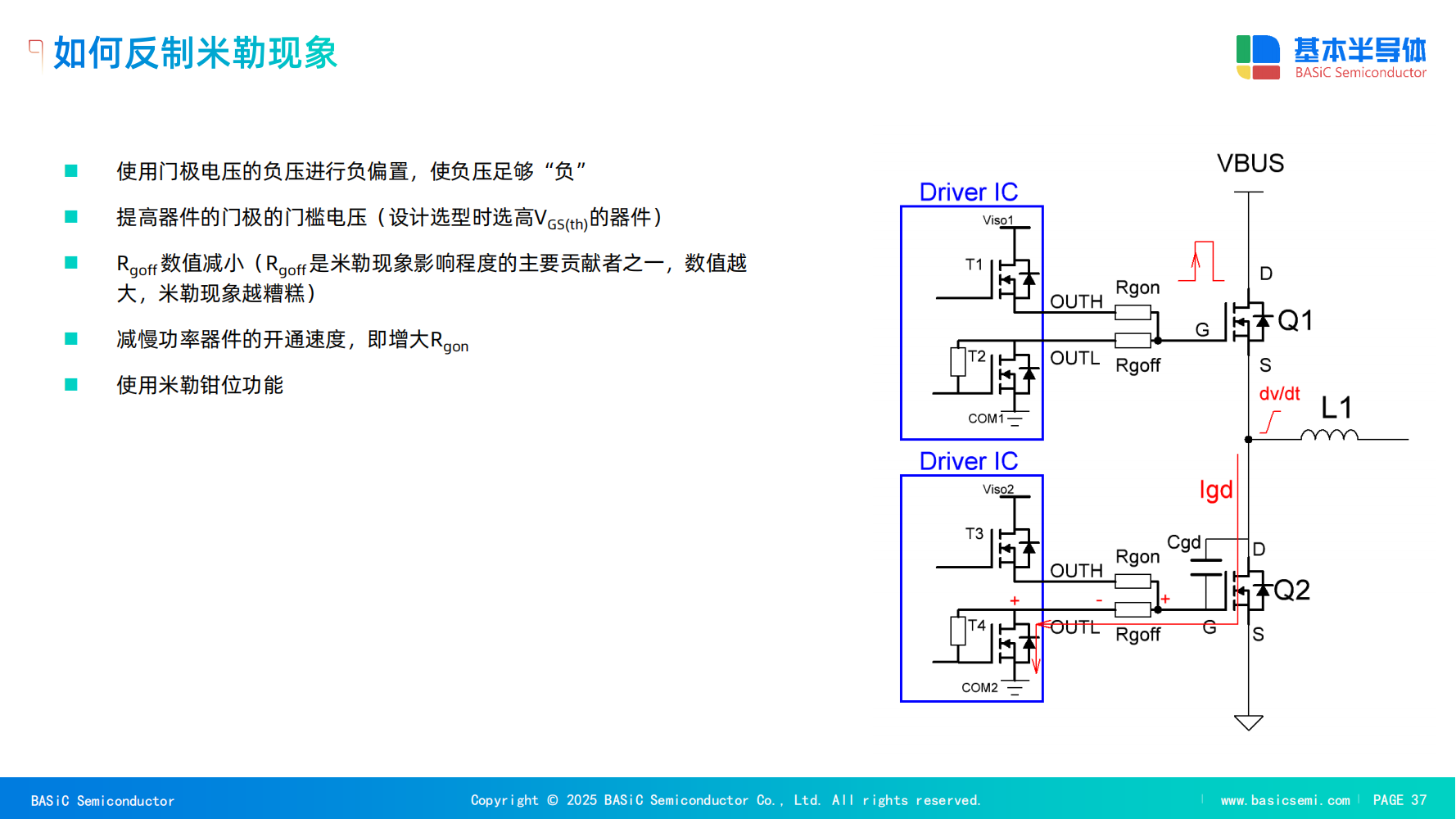

为了有效抑制米勒效应,通常有以下几种策略:

门极负压偏置:使用足够负的门极负压(如$-4V$)可以提供更大的关断裕度,使栅极电压尖峰不易达到VGS(th)。

选择高$V_{GS(th)}$器件:在器件选型阶段,选择具有较高阈值电压的器件可以从根本上提高抗误导通能力。

减小Rgoff:减小关断回路的栅极电阻可以降低$I_{gd} times R_{goff}$产生的电压尖峰,但会增加开关损耗和EMI。

使用有源米勒钳位功能:这是抑制米勒效应的最有效和推荐的方案。

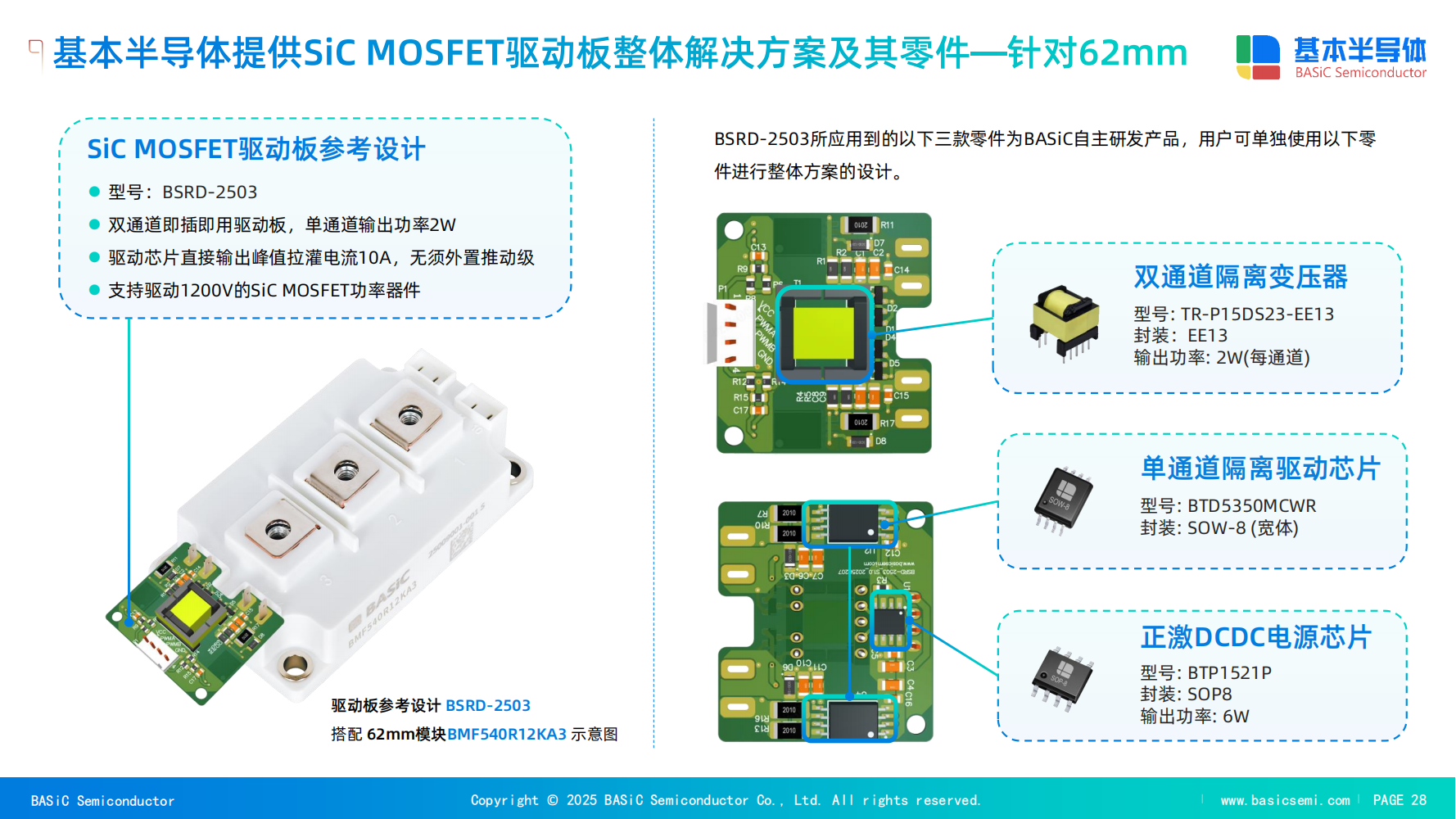

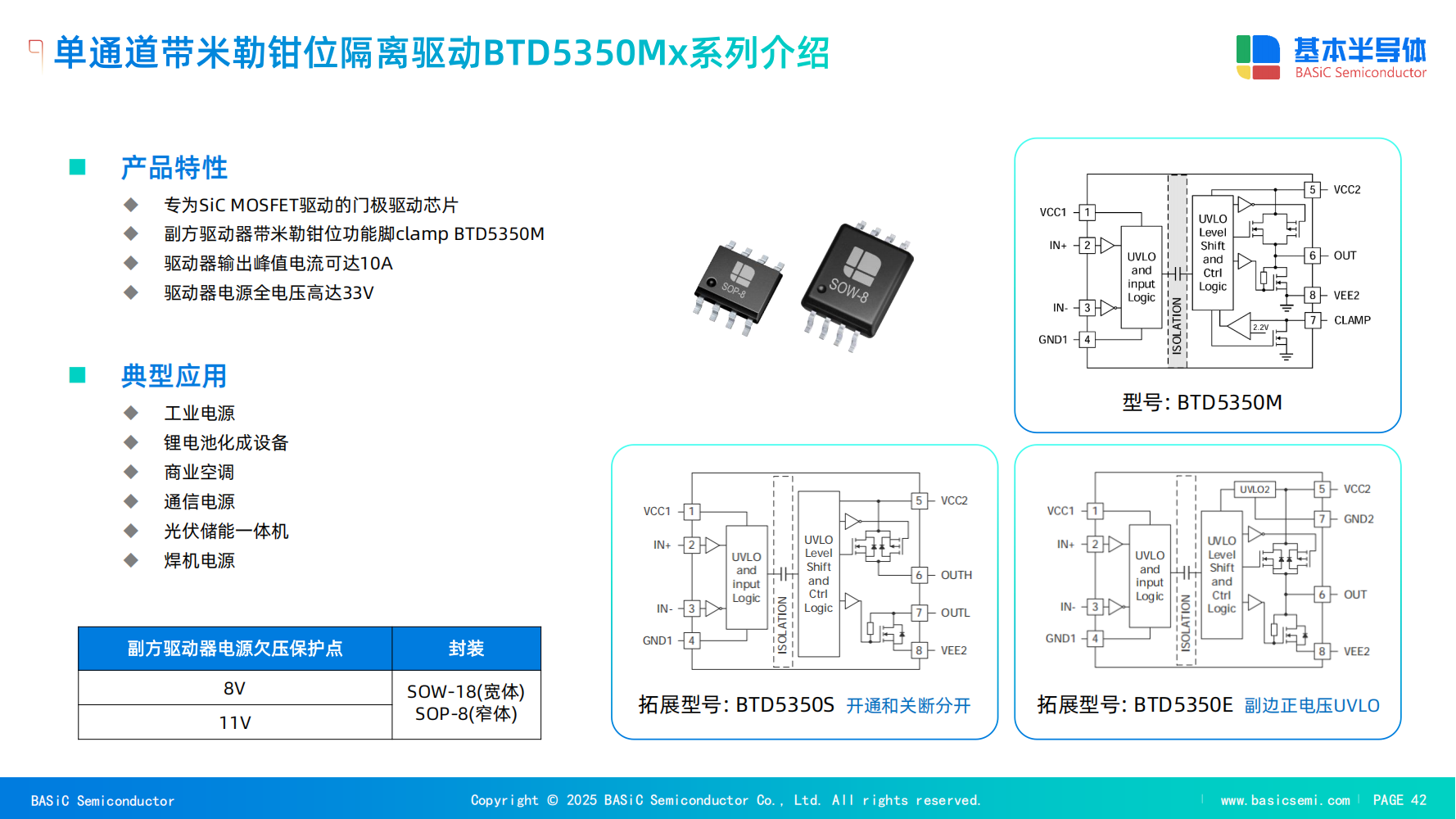

4.2 推荐的隔离型门极驱动芯片与方案

针对SiC MOSFET的驱动挑战,基本半导体提供了高度集成的隔离型门极驱动芯片,如BTD5452R。这款芯片集成了多种保护功能,极大地简化了系统设计,提高了可靠性。其主要特性包括:

高峰值电流驱动:具备5A峰值拉电流和9A峰值灌电流能力,确保在大功率应用中能快速对SiC MOSFET的大栅极电荷进行充放电。

有源米勒钳位功能:当SiC MOSFET关断时,如果门极电压低于特定阈值(例如1.8V相对于VEE),BTD5452R的米勒钳位输出脚(CLAMP)会激活并提供1A的电流能力。这会在门极和负电源之间建立一个低阻抗路径,快速吸收米勒电流,有效防止误导通。

退饱和(DESAT)故障保护:集成DESAT故障检测功能,当检测到DESAT电压超过9V时,会通过XFLT引脚发出故障报警,并启动150mA的软关断程序。

高共模瞬态抑制(CMTI):典型值高达250V/ns,确保在高压开关噪声环境下信号传输的完整性。

超高绝缘耐压:满足增强型隔离要求,绝缘耐压高达5700Vrms@UL1577。

4.3 多管并联设计与均流

在追求更高功率容量时,SiC MOSFET的多管并联是常见的设计方案。然而,这要求各并联器件的电学参数高度一致,以确保电流均匀分配,避免局部热点和单管失效。基本半导体G3芯片的一大亮点在于其“产品一致性更优,V_{GS(th)}和R_{DS(on)}偏差非常小,可不进行分选直接进行并联使用”。这一特性极大地简化了生产流程,降低了成本和设计复杂性。

在实际的多管并联设计中,以下设计要点至关重要:

门极电阻:为实现动态均流,建议每个并联器件的门极单独串入一个门极电阻。这有助于精确控制每个器件的开关速度和 di/dt,确保开通和关断时序的同步性。

米勒钳位电路:为不影响驱动回路的一致性,推荐将驱动芯片的米勒钳位脚(Clamp)通过肖特基二极管分别连接到每个SiC MOSFET的门极。肖特基二极管的低压降特性确保了米勒电流能通过一个超低阻抗的路径快速泄放,进一步强化了抗误导通能力。

PCB布局:精细的PCB布局对于多管并联至关重要,它需要确保各并联支路具有对称且尽可能低的寄生电感,以维持动态均流。

5. PCB布局与热管理最佳实践

5.1 最小化寄生效应

SiC MOSFET的快速开关特性(高dv/dt和高di/dt)极易在电路中的寄生电感上产生电压尖峰和振铃,进而引发电磁干扰(EMI)和潜在的器件失效。因此,PCB布局的核心原则是最大限度地减小寄生电感。

驱动回路优化:将门极驱动器尽可能靠近功率器件放置,以最小化驱动回路的面积。这能有效降低驱动回路的寄生电感,减少振铃现象,并降低功率器件门极的噪声。

旁路电容放置:建议在驱动器副方电源的VDD~VSS和VSS~VEE引脚之间,放置低ESR和低ESL的旁路电容(1uF~10uF + 100nF电容用于高频滤波)。这些电容应尽可能靠近器件放置,为高频开关电流提供一个低阻抗的局部回路,从而抑制振铃并保证驱动器电源的稳定性。

PCB切口:为了确保原副方之间的隔离性能,建议在驱动芯片下方避免放置任何PCB走线或覆铜,并采用PCB切口以防止污染物影响绝缘性能。

5.2 优化散热设计

有效的热管理是确保SiC MOSFET长期可靠运行的基石。

大面积覆铜:在驱动器副方电源的VDD~VSS和VSS~VEE处使用大面积覆铜,这不仅提供了稳固的电流路径,还作为高效的热沉,将芯片产生的热量快速传导出去,从而降低结温。

集成温度传感器:G3系列模块集成了NTC温度传感器,使得系统能够实时监控模块温度,并根据温度变化调整工作状态,进一步提升系统的热管理效率和可靠性。

先进材料:正如前文所述,G3模块采用的Si3N4 AMB和铜基板等先进封装材料,其优异的热导率和热循环能力从物理层面优化了热扩散,是实现高功率密度和高可靠性的关键。

6. 典型应用案例与性能评估

6.1 SiC与IGBT性能对比

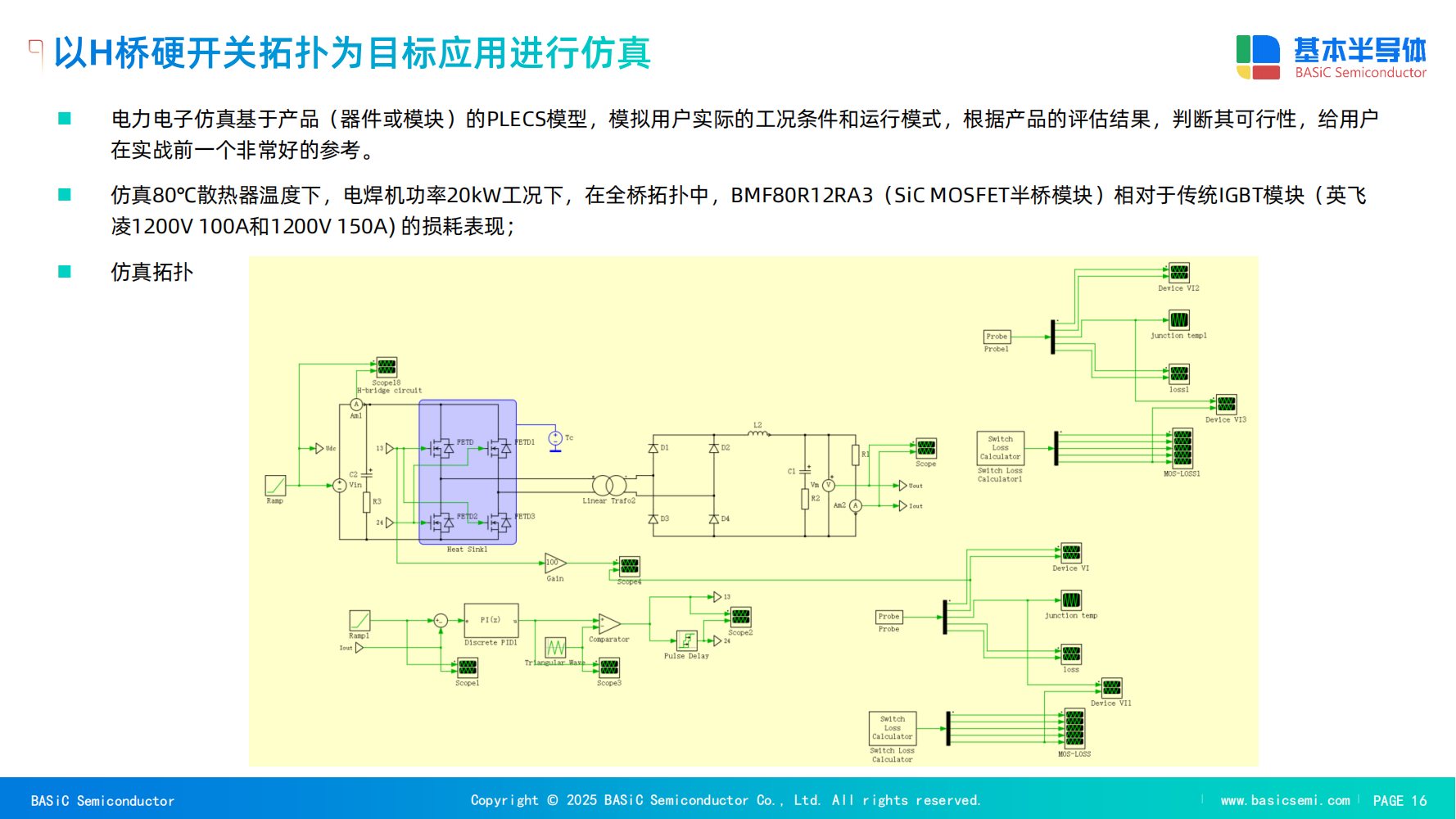

G3 SiC MOSFET技术的性能优势在实际应用中得到了量化验证。

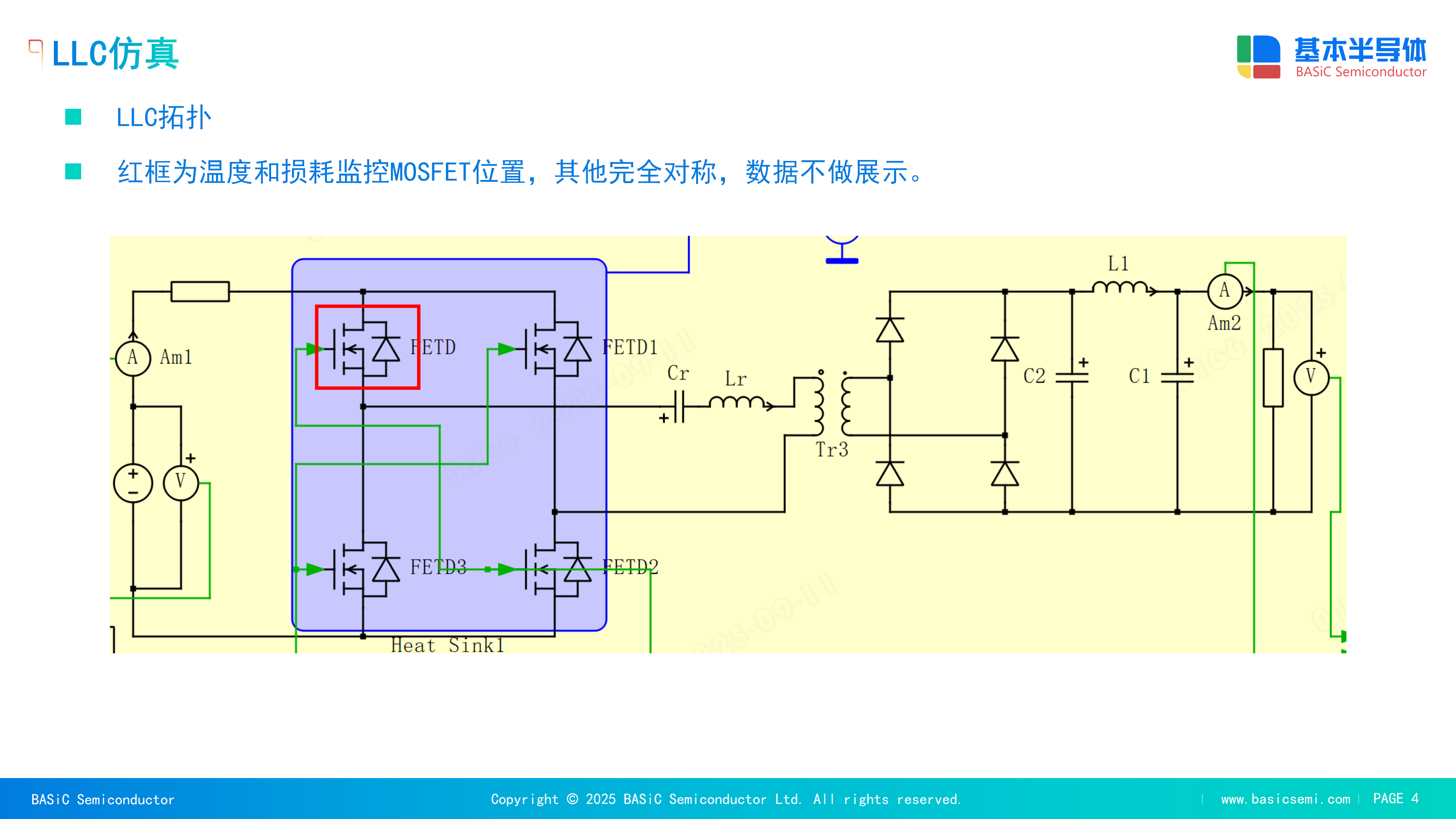

工业焊机应用:在20kW工业焊机仿真中,G3 SiC模块(BMF80R12RA3)与传统高速IGBT进行了对比。当开关频率从IGBT的20kHz提升到SiC的80kHz时,SiC模块的总损耗仅为IGBT的一半左右,整机效率提高了近1.58个百分点。

电机驱动应用:在电机驱动仿真中,G3 SiC模块(BMF540R12KA3)与IGBT模块FF800R12KE7进行了性能对比。在相电流300A、载波频率12kHz(SiC)对6kHz(IGBT)的工况下,G3 SiC模块的单开关总损耗为242.66W,远低于IGBT的1119.22W。这使得SiC模块的整机效率达到99.39%,显著高于IGBT的97.25%。此外,在结温限制在 175∘C的条件下,SiC模块可输出520.5A的电流,而IGBT仅能输出446A,显示出G3 SiC器件在功率输出上的巨大优势。

这些数据证明,G3 SiC技术的核心价值不仅在于单纯的效率提升,更在于其通过大幅降低开关损耗,使得系统能够运行在更高的开关频率。这带来了深远的系统级影响:高开关频率允许使用更小、更轻的磁性元件(如电感、变压器),从而减小了设备体积和重量;同时,更快的动态响应使得输出电流和功率的控制更为精准,为实现更高质量的焊接工艺控制、更精确的电机控制提供了可能。

6.2 应用选型指南

基本半导体的G3产品系列提供了丰富的选择,以满足不同应用场景的需求。

表3:G3系列产品典型应用选型建议

| 应用领域 | 典型拓扑 | 推荐G3模块型号 | 核心优势 |

|---|---|---|---|

| 大功率快速充电桩 | 半桥/全桥 | BMF240R12E2G3 | 高VGS(th),内置SiC SBD,高可靠性 |

| 感应加热 | 半桥/全桥 | BMF80R12RA3 | 低导通损耗,高功率密度,第三代芯片技术 |

| 光伏逆变器 | 半桥/全桥 | BMF011MR12E1G3 | 低开关损耗,高VGS(th),内置SiC SBD |

| 工商业储能PCS | 半桥/全桥 | BMF540R12KA3 | 低RDS(on),低杂散电感,高可靠性封装 |

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请搜索倾佳电子杨茜

7. 结论与展望

基本半导体的新一代(G3)SiC MOSFET技术凭借其卓越的电学性能、创新的封装材料和高度集成的驱动方案,为高功率、高频电力电子系统的设计提供了强大的新一代解决方案。该技术的核心竞争力体现在以下几个方面:

卓越性能:G3芯片通过优化的设计,实现了低导通损耗和低开关损耗,尤其是在高温下仍能保持出色的性能。这使得系统能够运行在更高的开关频率,从而显著提升了功率密度和整机效率。

高可靠性:通过引入先进的Si3N4 AMB陶瓷基板和高温焊料,G3模块在热循环可靠性方面表现出远超传统材料的优势,从根本上解决了长期应用中的分层和破裂风险,确保了器件在严苛环境下的长期稳定运行。

易用性与集成化:G3芯片优异的参数一致性使其能够不经分选直接并联,极大地简化了设计和生产流程。同时,配套的集成米勒钳位、DESAT保护和软关断功能的驱动芯片,为工程师提供了完整的、高可靠性的解决方案,降低了设计复杂性。

展望未来,随着SiC技术在新能源、工业自动化和智能电网等领域的持续渗透,对功率器件的性能和可靠性要求将日益提高。基本半导体G3 SiC MOSFET技术将凭借其在性能、可靠性和易用性上的综合优势,成为实现下一代高功率密度、高可靠性电力电子系统的关键基石。

审核编辑 黄宇