安科瑞徐赟杰18706165067

一、行业背景

纺织行业作为我国传统制造业的支柱产业之一,在国民经济中占据重要地位。然而,其高能耗、高排放的生产特性与当前"双碳"目标下的绿色发展要求形成显著矛盾。据统计,纺织行业能源成本占生产总成本的20%-35%,其中空调系统、染整设备、空压机等关键环节的能耗占比尤为突出。在此背景下,安科瑞电气股份有限公司推出的智慧能源管理系统,为纺织企业构建起"感知-分析-优化"的全链条能效管理新模式,正在引发行业能效革命的深刻变革。

二、纺织行业能耗管理痛点解析

设备离散化带来的监测盲区

纺织车间普遍存在设备种类多、分布广的特点,传统人工抄表难以实现5,000+监测点的实时数据采集。某中型纺纱企业曾因空压机群组压力失衡导致年耗电量激增18%,暴露出能源"黑箱"管理的致命缺陷。

工艺复杂性引发的能效失衡

在染整工序中,蒸汽温度波动±2℃即可造成15%的能源浪费。某印染企业使用安科瑞系统后,通过建立温度-能耗动态模型,将工艺能耗标准差从23.6kW降至7.8kW。

峰谷电价机制下的成本失控

某家纺企业通过安科瑞分时用电优化模块,将70%的高耗能设备运行时段调整至谷电区间,年度电费支出降低289万元,投资回报周期缩短至11个月。

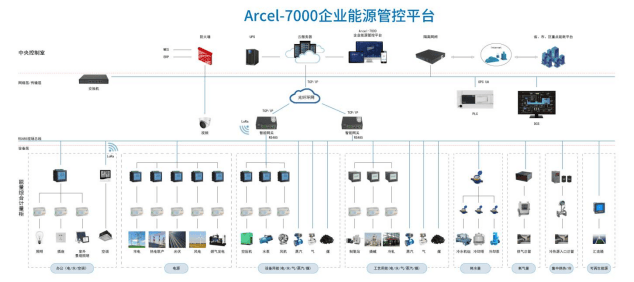

三、安科瑞系统核心技术架构

1.智能感知层

采用导轨式电力仪表(如ACR系列)与LoRa无线组网技术,在江苏某纺织园区实现3小时内完成1,236个监测点的无死角部署。设备内置谐波分析功能,成功预警18次电机绝缘老化故障。

2.边缘计算层

部署ANet系列智能网关,在本地完成85%的数据预处理。某纺机集群通过边缘侧的空压机联动算法,使机组COP值从3.2提升至4.1,达到国家一级能效标准。

3.云平台层

Acrel-5000能源管理平台运用机器学习算法,对某大型织造企业12类设备建立能耗基线模型,自动生成327条优化建议,实现年节电量1,270万kWh。

四、系统特色功能

1. 全链路碳排追踪与双碳管理

内置纺织行业碳排放因子库,自动关联能耗数据生成碳排放报告,支持范围1、2、3碳核算。

结合生产工艺流程,实现“车间-工序-设备”三级碳足迹追溯,精准定位高碳排环节。

2.多能流协同控制

电、气、热、水多能源耦合分析,自动生成多能互补方案。

空压机群控与余热回收系统智能联动,实现能源梯级利用。

3.行业定制化能效对标

内置纺织细分领域(棉纺、化纤、印染等)能效基准数据库。

自动生成对标分析报告,定位能效差距并提出改进路径。

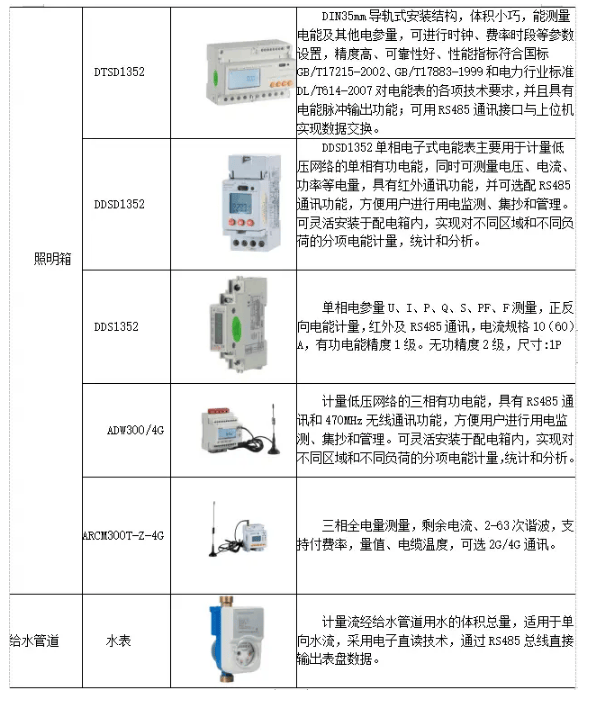

五、硬件产品

随着工业互联网与能源管理的深度融合,纺织行业正从"经验驱动"向"数据驱动"转型。安科瑞智慧能源系统通过构建"端-边-云"协同体系,不仅破解了传统能耗管理难题,更开辟了生产流程优化、设备预防性维护等增值服务空间。在"十四五"智能制造推进的背景下,这种数字技术与产业需求的深度耦合,必将为纺织行业高质量发展注入新动能。

审核编辑 黄宇